PROCESAMIENTO DEL CRUDO EN UN MEJORADOR: Descripción del proceso de coquificación retardada

Bienvenidos a mi blog de ingeniería enfocado en el área petrolera. El día de hoy estaremos conversando sobre una de las unidades operativas de un mejorador de crudo extrapesado que forman parte del procesamiento de petróleo, este se trata de la unidad de coquificación retardada.

Instalaciones de la unidad de coquificación retardada de un mejorador de crudo extrapesado [Imagen del autor @ennyta]

Coquificación retardada

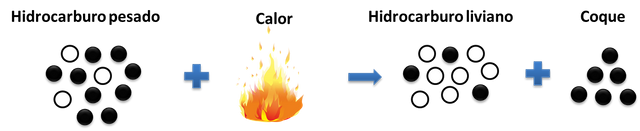

Representación del objetivo de la coquificación retardada sobre los hidrocarburos pesados [Imagen creado por el autor @ennyta]

Representación del objetivo de la coquificación retardada sobre los hidrocarburos pesados [Imagen creado por el autor @ennyta]

También conocido como Delayed Coking, es un proceso de craqueo térmico usado en la industria petrolera para convertir residuos provenientes de las Unidades de Destilación en productos de mayor valor agregado (Nafta, GLP, gasóleos y gas combustible), con la obtención de coque residual como subproducto. El proceso consiste en calentar un hidrocarburo pesado en un horno a alta velocidad y luego ser enviado a los tambores de coque donde bajo condicones específicos de presión y temperatura el hidrocarburo se craquea térmicamente principalmente en gas, nafta, gasóleos y coque.

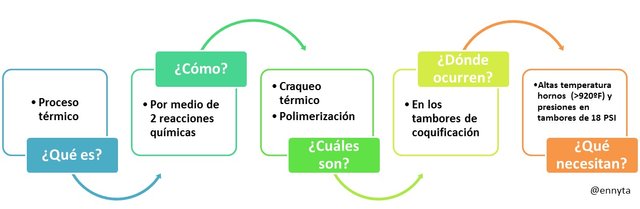

Representación de la explicación del proceso de coquificación retardada [Imagen creado por el autor @ennyta]

¿Por qué "retardada"?

Se llama Coquificación “Retardada” porque las reacciones son retrasadas en el horno aumentando la velocidad del fluido (inyección de fluido motriz), logrando de esta manera que las reacciones se lleven a cabo en los tambores de Coquificación durante un mayor tiempo de residencia.

Reacciones químicas del proceso de coquificación retardada

La coquificación retardada es esencialmente una reacción química en dos etapas:

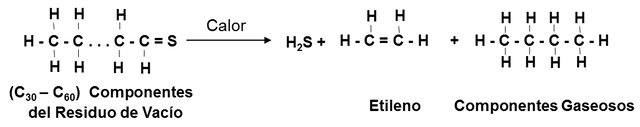

Craqueo Térmico

Es aquella reacciones donde las moléculas grandes (de alto peso molecular) se descomponen en moléculas pequeñas (de poco peso molecular).

- Requiere de cortos tiempo de residencia.

- Las moléculas de alto peso molecular se descompone en moléculas más ligeras y de menor tamaño, por medio de la ruptura del enlace químico carbono-carbono. El producto de esta reacción son los vapores de hidrocarburos.

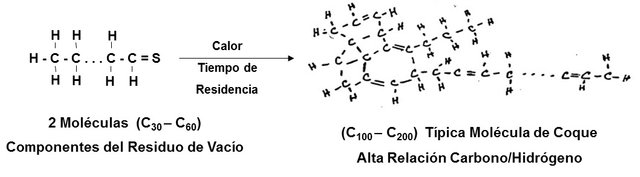

Polimerización

Es lo contrario al craqueo térmico, en esta reacción se combinan las moléculas pequeñas para formar compuestos de moléculas grandes (de alto peso molecular). En esta reacción es que se da origen al coque.

- Requiere de un tiempo de residencia mayor.

- Reacción Endotérmica.

- Se combinan pequeñas moléculas de hidrocarburos, para formar una molécula más grande y de mayor peso molecular. El producto de esta reacción es el Coque.

¿Y qué es coque?

Es un producto obtenido del crudo durante los procesos de craqueo y polimerización llevados a cabo en la unidad de coquificación retardada en un mejorador de crudo o en una refinería. Es el componente más pesado de la composición del crudo que una vez sometido a altas temperaturas y presiones favorables en el hornos y los tambores se obtiene como producto el coque como resultado de la reacción de polimerización.

¿Para qué se usa el coque?

Durante la producción del coque en los tambores se forman en pedazos sólidos, grandes e irregulares que tienen utilidad en diferentes áreas.

Las principales aplicaciones comerciales del coque de petróleo depende de sus propiedades y, por lo general, es utilizado como fuente de energía o agente combustible sólido en hornos de caliza y cemento, de igual forma, pero en menor grado es usado como combustible para calderas y generación de electricidad (termoeléctricas).

Algunos tipos de coque calcinados son usados para la fabricación de electrodos de aluminio y para electrofundición del acero.

Para la fabricación de ánodos para la reducción electrolítica de la alúmina.

Para la fabricación de fósforo elemental, carburo de calcio y carburo de silicio.

Como materia prima para la fabricación de grafito.

Como materia prima para la calefacción de calentadores por su alto poder calorífico.

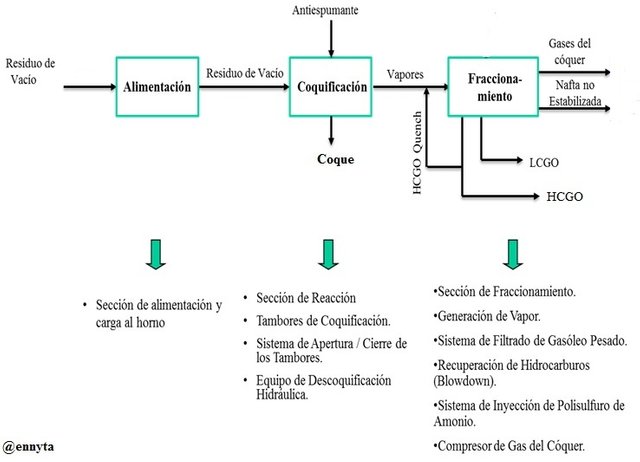

Etapas del proceso de coquificación retardada

En el proceso de Coquificación Retardada toman lugar las siguientes etapas:

Etapa de alimentación.

Etapa de coquificación.

Etapa de fraccionamiento.

Diagrama de bloque del proceso de coquificación retardada [Imagen creado por el autor @ennyta]

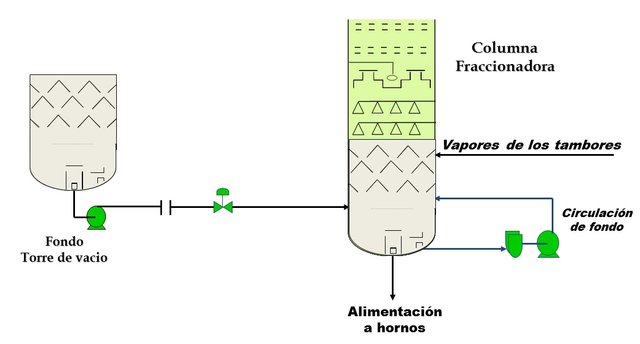

Etapa de alimentación

Esta etapa tiene como objetivo principal garantizar el suministro de carga fresca a los hornos y así garantizar su operación. La carga de residuo de vacío entra al fondo de la columna fraccionadora, con una temperatura aproximada de 650°F y una gravedad mayor de 7°API. El reciclo de la fraccionadora se combina con carga fresca en el fondo de la columna. La carga combinada de la columna fraccionadora fluye a las bombas de carga (bombas centrífugas). El líquido es bombeado y se divide en dos corrientes para entrar a los hornos donde rápidamente es calentado a la temperatura deseada (940 °F) para la formación de coque en los tambores de coquificación.

Representación del fondo de la columna fraccionadora [Imagen creado por el autor @ennyta y equipo]

Etapa de coquificación

Esta etapa está constituida principalmente por los hornos y los tambores de coque.

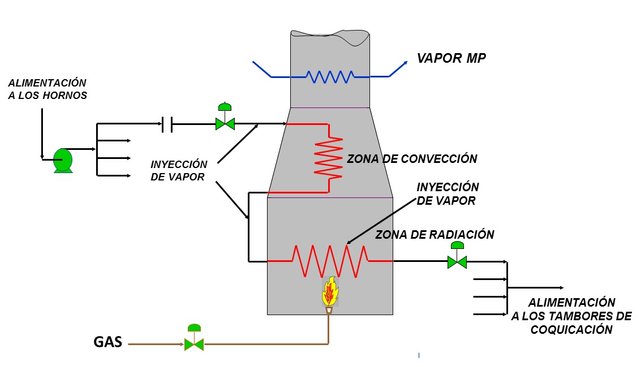

- Etapa de hornos

Horno de coque [Imagen del autor @ennyta]

Horno de coque [Imagen del autor @ennyta]

La función principal de los hornos en el proceso de coquificación retardada es muy importante debido a que proporciona el calor suficiente al flujo de alimentación recibido por la columna fraccionadora y de allí al horno para alcanzar el primer paso del craqueo térmico del producto. Aunque es importante que no se permita que esta reacción se lleve a cabo dentro de las instalaciones del hornos puesto que provocarían obstrucción en las líneas del horno, es decir un problema operacional de interés. Por esta razón se le inyecta una corriente de vapor en las tuberías del horno para apresurar el paso del residuo y evitar que ocurra completamente el craqueo en este sitio, lo que se espera es que esta reacción se lleve a cabo en los tambores de coquificación seguido de la reacción de polimerización. Con esta acción se retarda el craqueo en los hornos hasta que este alcance la temperatura deseada, por esta razón el proceso se conoce como coquificación retardada.

Primero la carga de alimentación entra al horno por su zona de convección a una temperatura aproximada de 470 ºF. Luego la carga sale de esta zona y entra a la zona de radiación, la cual está constituida por el conjunto de serpentines hasta alcanzar una temperatura aproximada de 950 ºF. Una vez que la carga sale de los hornos se dirige hacia los tambores de coque donde continuará el proceso de coquificación.

Representación del horno de coque [Imagen creado por el autor @ennyta y equipo]

- Etapa de tambores de coque

Tambores de coque [Imagen del autor @ennyta]

La función de los tambores de coque es permitir el desarrollo de las reacciones para obtener los subproductos de interés, bajo condiciones adecuadas de temperatura, presión y tiempo de residencia, tanto los gases y productos más livianos y el coque, a través del desarrollo de las reacciones endotérmicas de craqueo térmico y polimerización.

El coque en estado semi-sólido va llenando gradualmente el tambor en un período de tiempo de 16 - 24 horas (ciclo de coquificación) al tiempo que los productos más livianos en estado gaseoso pasan a la torre fraccionadora.

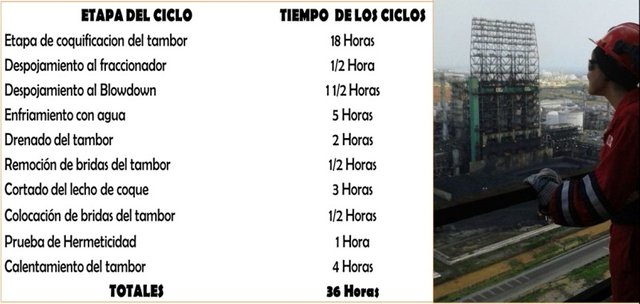

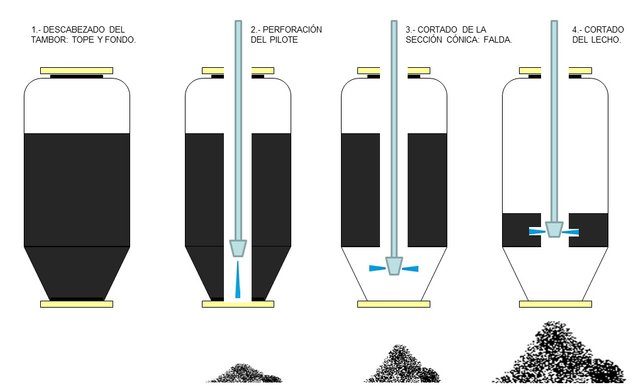

Etapas de descoquificación de los tambores

Mientras que un tambor está en la etapa de descoquificación el otro tambor está coquificando. El tiempo del ciclo de operación es de 18 a 36 horas la secuencia de operación de descoquificación es:

Tambores de coque [Imagen del autor @ennyta]

Despojamiento a la fraccionadora

En esta operación la válvula de cambio del tambor de coque es manipulada para cambiar el efluente caliente del tambor lleno de coque hacia el tambor vacío. El vapor entra con la alimentación usando aproximadamente 10.000 libras para evitar obstrucción y luego se hace el cambio del tambor lleno de coque al vacío. El tambor lleno queda despojando con vapor hacia la fraccionadora. Esta operación permite recuperar el hidrocarburo liviano entrampado en el coque.

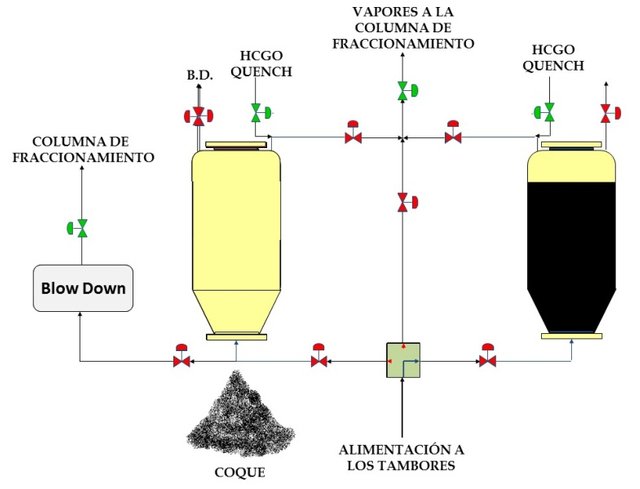

Representación de 2 tambores de coque [Imagen creado por el autor @ennyta y equipo]

Despojamiento al Blowdown

En esta operación los vapores de hidrocarburo son cerrados hacia el fraccionador y alineados hacia el blowdown o tambor de recuperación de hidrocarburo. Al realizar este cambio hay que efectuarlo muy lento para evitar una brusca subida de presión hacia el blowdown que conlleva a arrastre de finos de coque.

Luego de realizar el cambio hay que ir aumentando el vapor gradualmente hasta aproximadamente 40.000 libras. La intención de esta operación es recuperar las parafinas, aceite pesado y reducir el material volátil (VCM) contenida en el producto de coque.

Enfriamiento y llenado con agua

Al completar el tiempo de despojamiento con vapor del tambor, inicia la fase de enfriamiento con agua la cual es suministrada mediante las bombas, para ésta fase se debe estar seguro que el indicador de presión del tope de los tambores está operativo, ya que en este momento se van a producir la mayor cantidad de vapores hacia el blowdown y puede producirse sobrepresión.

El enfriamiento debe ser seguido estrictamente con el fin de prevenir un enfriamiento muy rápido del lecho de coque lo cual puede provocar choques térmicos y daños permanentes a los tambores.

Para iniciar el enfriamiento se alinea el agua de enfriamiento al fondo del tambor, una vez estabilizado el flujo de agua de enfriamiento al tambor se procede a bloquear el vapor de despojamiento. El enfriamiento finaliza cuando se llena completamente el tambor de coque con agua.

Drenaje de los tambores

Luego de completar la fase de enfriamiento se debe cerrar la válvula de salida de los vapores del tambor hacia el blowdown y colocar en servicio el eyector del tope del tambor, abrir la válvula de drenaje hacia la fosa y luego abrir el venteo atmosférico. En todo momento se debe prevenir presión de vacío en el tambor durante el drenado, ya que esto ocasionaría fallas catastróficas del tambor.

Apertura de los tambores

Luego de completar la fase de drenado se procede al descabezamiento donde se retiran la brida del tope y fondo del tambor. Se debe tener especial cuidado por quemaduras sobre todo con el agua libre del fondo del tambor.

Corte del coque

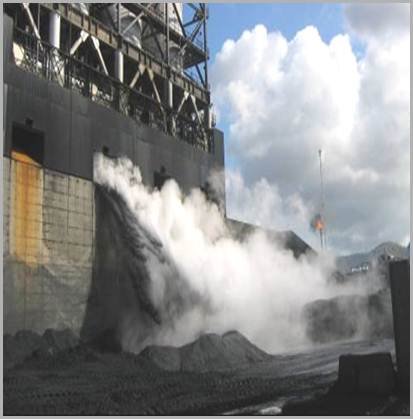

Fosa de coque, zona donde cae el coque cortado en los tambores [Imagen del autor @ennyta]

Fosa de coque, zona donde cae el coque cortado en los tambores [Imagen del autor @ennyta]

Una vez removidas las bridas del tope y el fondo del tambor se procede al cortado del coque por medio de una herramienta especial introducida por el tope del tambor, la cual utiliza agua a alta presión para efectuar el corte del lecho de coque dentro del tambor de coquificación. Durante el cortado, el coque cae en una fosa y el agua pasa a la fosa de finos y luego hacia el sumidero de las bombas.

Para el corte del pilote se debe utilizar la herramienta en posición vertical. Seguidamente se debe sacar la herramienta y colocarla en modo de corte horizontal para realizar el cortado se debe introducir la herramienta hasta el fondo del tambor para iniciar el corte en este punto para realizar la “falda” del tambor y evitar taponamiento del mismo. Luego se sube la herramienta hasta la parte superior del lecho de coque y procede a iniciar el cortado por secciones.

Representación proceso de cortado de coque en los tambores [Imagen creado por el autor @ennyta y equipo]

Cierre de los tambores y prueba de hermeticidad

Procedimiento de cierre de bridas de tambores de coque [Imagen del autor @ennyta]

Procedimiento de cierre de bridas de tambores de coque [Imagen del autor @ennyta]

Una vez instaladas las bridas del tambor tope y fondo se debe desplazar el contenido de aire del tambor con vapor hacia la atmósfera a través del venteo hasta que el vapor salga seco, luego se cierra el venteo para permitir que el tambor se presione lentamente hasta la presión de prueba (prueba de hermeticidad). Si se detectan fugas la prueba de hermeticidad no es positiva, se deben realizar las correcciones pertinentes y nuevamente realizar la prueba para la seguridad de los procesos y personal.

Calentamiento de los tambores

El tambor limpio es calentado con los vapores del tambor de coque el cual, está en la etapa final de coquificación. Para ello se abren las válvulas que se encuentran ubicadas en el tope del tambor. Cuando la temperatura del tambor alcance su temperatura de operación se encuentra listo para iniciar su ciclo de coquificación.

La etapa del calentamiento debe ser lenta, con el fin de minimizar choques térmicos en el tambor vacío y variaciones de presión y temperaturas en la fraccionadora.

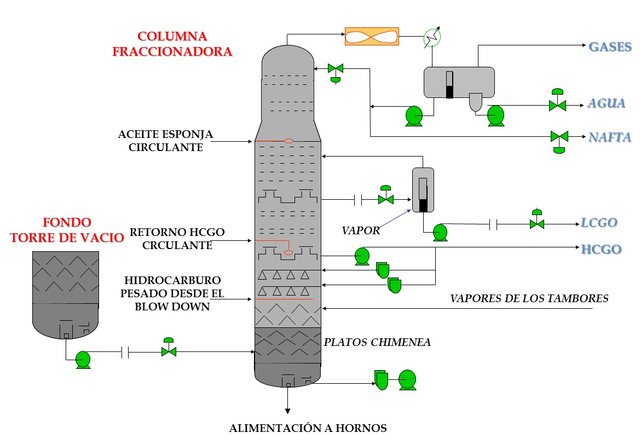

Etapa de fraccionamiento

En esta etapa se separan físicamente las diferentes fracciones de gasóleos de acuerdo a su punto de ebullición, el calor es suplido por los vapores del tope de los tambores, estos entran a la zona de evaporización instantánea de la fraccionadora donde se pone en contacto con las boquillas rociadoras del sistema de recirculación (zona de lavado) para condensar los hidrocarburos más pesados. Los vapores de hidrocarburos que siguen ascendiendo van a ir condensando de acuerdo a su temperatura de ebullición.

Cuando se retiran de los platos el gasóleo pesado o HCGO y el gasóleo liviano o LCGO, los vapores más livianos suben al tope de la torre donde son condensados y las partículas más pesadas forman líquido (nafta inestable) y las más livianas forman gas húmedo.

Representación de la columna fraccionadora [Imagen creado por el autor @ennyta y equipo]

Una vez explicados todas las etapas que constituyen la unidad de coquificación retardada, en la siguiente imagen se puede observar la conformación de las tres etapas conformada por los hornos, fraccionadora y tambores de coquificación, utilizados durante las operaciones de coquificación de un mejorador de crudo extrapesado.

Unidad de coquificación retardada [Imagen del autor @ennyta]

REFERENCIAS BIBLIOGRÁFICAS

Descripción del proceso de Coquificación Retardada. Petrolera Ameriven.

Manual de operación del área de Coquificación Retardada. Petrolera Ameriven.

Coquización Retardada. Universidad Tecnológica Nacional.

Craqueo Térmico. Coquificación Retardada. Refinación de petróleo PDVSA.

¡Felicitaciones!

Estas participando para optar a la mención especial, que se efectuará el 19 de Agosto del 2018 a las 8:00 pm (hora de Venezuela); donde el autor del artículo seleccionado recibirá la cantidad de 1 SBD transferidos a su cuenta.

Contáctanos en Discord: https://discord.gg/hkCjFeb

Apoya al trail de entropía y así podrás ganar recompensas de curación de forma automática, entra aquí para más información sobre nuestro TRAIL.

Puedes consultar el reporte diario de curación visitando @entropia

Atentamente

El equipo de curación del PROYECTO ENTROPÍA

Gracias equipo @entropia.

Me agradó leer tu post @ennyta, tuve la oportunidad de hacer mis pasantías de pregrado precisamente en una unidad de coquificación retardada, me hizo recordar la experiencia. Muy bien explicadas las etapas. Saludos!

También tuve la oportunidad de trabajar en una unidad de coquificación y fue bastante interesante la experiencia. Gracias por tu comentario.

Excelente @ennyta ...una publicación bien lograda, con explicaciones detalladas y apoyo con imágenes interesantes que permiten comprender de mejor manera. Tu post es una invitación a conocer estos complejos protocolos tecnológicos. Felicitaciones ! Un gran saludo para tí.

Muchas gracias profesor. Siempre son bien recibidas sus palabras. Tenga un buen día, saludos.

Congratulations @ennyta! You have completed the following achievement on Steemit and have been rewarded with new badge(s) :

Click on the badge to view your Board of Honor.

If you no longer want to receive notifications, reply to this comment with the word

STOPThis post has been voted on by the steemstem curation team and voting trail.

There is more to SteemSTEM than just writing posts, check here for some more tips on being a community member. You can also join our discord here to get to know the rest of the community!

Hi @ennyta!

Your post was upvoted by utopian.io in cooperation with steemstem - supporting knowledge, innovation and technological advancement on the Steem Blockchain.

Contribute to Open Source with utopian.io

Learn how to contribute on our website and join the new open source economy.

Want to chat? Join the Utopian Community on Discord https://discord.gg/h52nFrV

Congratulations @ennyta! You have completed the following achievement on Steemit and have been rewarded with new badge(s) :

Click on the badge to view your Board of Honor.

If you no longer want to receive notifications, reply to this comment with the word

STOPDo not miss the last post from @steemitboard:

SteemitBoard and the Veterans on Steemit - The First Community Badge.

Me agrado tu artículo @ennyta, muy didácticos y explícitos como siempre, nos seguimos leyendo amiga excelente trabajo !

Congratulations @ennyta! You have completed the following achievement on the Steem blockchain and have been rewarded with new badge(s) :

Click on the badge to view your Board of Honor.

If you no longer want to receive notifications, reply to this comment with the word

STOPDo not miss the last post from @steemitboard: